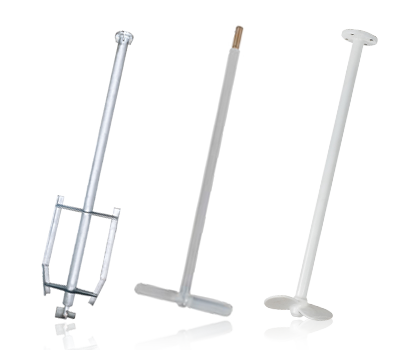

反应釜搅拌器的选择

2024年04月10日 |

2024年04月10日 | 阅读次数:617

阅读次数:617反应釜搅拌器的选择

一、搅拌器的标准

由于搅拌过程种类繁多,操作条件各不相同,介质情况千差万别,所以使用的搅拌器形式多种多样。为了确保搅拌器的生产质量,降低制造成本,增加零部件的互换性,原化工部对几种常用搅拌器的结构形式制订了相应标准,并对标准搅拌器制订了技术条件。现行的搅拌器标准有:桨式搅拌器、涡轮式搅拌器、推进式搅拌器、框/锚式搅拌器。

搅拌器标准的内容包括:结构形式、基本参数和尺寸、技术要求、图纸目录等四个部分。在需要时可根据生产要求选用标准搅拌器。

一、搅拌器的选择

反应釜搅拌器选型方法应具备两个条件:一是选择结果合理,一是选择方法简便,而这两点却往往难以同时兼顾,我们从反应釜搅拌操作目的分析了对搅拌的要求,诸如某过程要求对流循环好或者某过程要求剪切力强等等,进而分析了搅拌器的功能,在此基础上就可根据搅拌目的来选择反应釜搅拌器的型式,然后要根据具体的工况选用理想的方案。

1. 根据搅拌介质粘度来选择:

由于液体的粘度对搅拌状态有很大的影响,所以这是一种基本的选择方法。几种典型的搅拌器都随粘度的高低而有不同的使用范围。随粘度增高的各种搅拌器使用顺序为推进式、涡轮式、浆式、锚式和螺带式等,这里对推进式的分得较细,提出了大容量液体时用低转速,小容量液体时用高转速。这个选型不是完全地规定了使用浆型的限制,实际上各种浆型的使用范围是各有长处,例如浆式由于其结构简单,用挡板可以改善流型,所以在低粘度时也是应用得较普遍的。而涡轮式由于其对流循环能力、湍流扩散和剪切力都较强,几乎是普遍应用的一种浆型。

2. 根据搅拌过程的目的与搅拌器造成的流动状态选择:

该过程所适用的浆型是一种比较合用的方法。推荐把浆型分成快速型与慢速型两类,前者在湍流状态操作,后者在层流状态操作。选用时根据搅拌目的及流动状态来决定浆型及挡板条件,流动状态的决定要受搅拌介质的粘度高低的影响。其使用条件比较具体,不仅有浆型与搅拌目的,还有推荐的介质粘度范围、搅拌转速范围和槽的容量范围。

根据搅拌的目的及搅拌时的流动状态来选型,它的优点还在于根据不同搅拌过程的特点划分了浆型的使用范围,使得选型更加具体。

比较上述3种选型的方法可以得出,选型的根据和结果还是比较一致的。下面对其中几个主要的过程再作些说明。

1)低粘度均相液体混合,是难度相对容易的一种搅拌过程,只有当容积很大且要求混合时间很短时才比较困难。由于推进式的循环能力强且消耗动力少,所以非常合用的。而涡轮式因其动力消耗大,虽有高的剪切能力,但对于这种混合的过程并无太大必要,所以若用在大容量液体混合时,其循环能力就不足了。

2)对分散操作过程,涡轮式因具有高剪切力和较大循环能力,所以较为适用,特别是平直叶涡轮的剪力作用比折叶和弯叶的剪力作用大,就更为合适。推进式、浆式由于其剪切力比平直叶涡轮式的小,所以只能在液体分散量较小的情况下可用,而其中浆式很少用于分散操作。分散操作都有挡板来加强剪切效果。

3)固体悬浮操作以涡轮式的使用范围较为广泛,其中以开启涡轮式为佳。它没有中间的圆盘部分,不致阻碍桨叶上下的液相混合,而且弯叶开启涡轮的优点更突出,它的排出性好、桨叶不易磨损,所以用于固体悬浮操作更我合适。推进式的使用范围较窄,固液比重差大或固液比在50%以上时不适用。使用挡板时,要注意防止固体颗粒在挡板角落上的堆积。

4)一般固液比较低时,才用挡板,而折叶开启涡轮、推进式都有轴向流,所以也可以不用挡板。

5)气体吸收过程推荐圆盘式涡轮式,它的剪切力强,而且圆盘的下面可以存住一些气体,使气体的分撒更平稳,而开启涡轮就没有这个优点。浆式及推进式对气体吸收过程基本上不合用,只有在少量以吸收的气体要求分散度不高时还能应用。

6)带搅拌的结晶过程是很困难的,特别是要求严格控制结晶大小的时候。一般是小直径的快速搅拌,如涡轮式,适用于微粒结晶,而大直径的慢速搅拌,如浆式,可用于大晶体的结晶。

目前的选型方法多数是根据实践经验,选择习惯应用的浆型,再在常用范围内决定搅拌器的各种参数。也有通过小型试验,取得数据,进行比拟放大的设计方法。不论哪种做法,都离不开早先的根据搅拌目的来选择反应釜搅拌器类型这一步。所以一个完整的选型方案必须满足经济与安全的要求根据具体工况来确定施行方案。实际选用时,可根据流动状态、搅拌目的、搅拌容量、转速范围及液体上限黏度等。